2.3Actuadores

neumáticos

A los mecanismos que convierten la energía del aire

comprimido en trabajo mecánico se les denomina actuadores neumáticos. Aunque en

esencia son idénticos a los actuadores hidráulicos, el rango de compresión es

mayor en este caso, además de que hay una pequeña diferencia en cuanto al uso y

en lo que se refiere a la estructura, debido a que estos tienen poca

viscosidad.

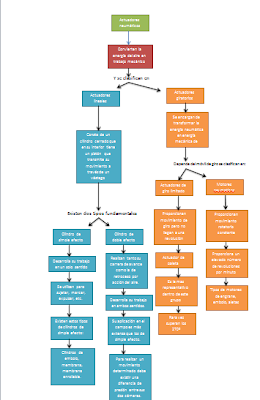

2.3.1Clasificación

de los actuadores neumáticos:

Aunque en esencia los actuadores neumáticos e hidráulicos

son idénticos, los neumáticos tienen un mayor rango de compresión y además

existen diferencias en cuanto al uso y estructura.

Se clasifican en actuadores lineales y giratorios.

Actuadores neumáticos lineales

El cilindro neumático consiste en un cilindro cerrado con

un pistón en su interior que desliza y que transmite su movimiento al exterior

mediante un vástago. Se compone de las tapas trasera y delantera, de la camisa

donde se mueve el pistón, del propio pistón, de las juntas estáticas y

dinámicas del pistón y del anillo rascador que limpia el vástago de la

suciedad.

Los cilindros neumáticos independientemente de su forma

constructiva, representan los actuadores más comunes que se utilizan en los

circuitos neumáticos. Existen dos tipos fundamentales de los cuales derivan

construcciones especiales.

·

Cilindros de simple efecto, con una entrada

de aire para producir una carrera de trabajo en un sentido.

·

-Cilindros de doble efecto, con dos entradas

de aire para producir carreras de trabajo de salida y retroceso.

Cilindros de simple efecto

Un cilindro de simple efecto desarrolla un trabajo sólo

en un sentido. El émbolo se hace retornar por medio de un resorte interno o por

algún otro medio externo como cargas, movimientos mecánicos, etc. Puede ser de

tipo “normalmente dentro” o “normalmente fuera”.

Los cilindros de simple efecto se utilizan para sujetar,

marcar, expulsar, etc. Tienen un consumo de aire algo más bajo que un cilindro

de doble efecto de igual tamaño. Sin embargo, hay una reducción de impulso

debida a la fuerza contraria del resorte, así que puede ser necesario un

diámetro interno algo más grande para conseguir una misma fuerza. También la

adecuación del resorte tiene como consecuencia una longitud global más larga y

una longitud de carrera limitada, debido a un espacio muerto.

Cilindros de doble efecto

Los cilindros de doble efecto son aquellos que realizan

tanto su carrera de avance como la de retroceso por acción del aire comprimido.

Su denominación se debe a que emplean las dos caras del émbolo (aire en ambas

cámaras), por lo que estos componentes sí pueden realizar trabajo en ambos

sentidos. Sus componentes internos son prácticamente iguales a los de simple

efecto, con pequeñas variaciones en su construcción. Algunas de las más

notables las encontramos en la culata anterior, que ahora ha de tener un

orificio roscado para poder realizar la inyección de aire comprimido (en la

disposición de simple efecto este orificio no suele prestarse a ser

conexionado, siendo su función la comunicación con la atmósfera con el fin de

que no se produzcan contrapresiones en el interior de la cámara).

El campo de aplicación de los cilindros de doble efecto

es mucho más extenso que el de los de simple, incluso cuando no es necesaria la

realización de esfuerzo en ambos sentidos. Esto es debido a que, por norma

general (en función del tipo de válvula empleada para el control), los

cilindros de doble efecto siempre contienen aire en una de sus dos cámaras, por

lo que se asegura el posicionamiento.

Para poder realizar un determinado movimiento (avance o

retroceso) en un actuador de doble efecto, es preciso que entre las cámaras

exista una diferencia de presión. Por norma general, cuando una de las cámaras

recibe aire a presión, la otra está comunicada con la atmósfera, y viceversa.

Este proceso de conmutación de aire entre cámaras nos ha de preocupar poco,

puesto que es realizado automáticamente por la válvula de control asociada.

En definitiva, podemos afirmar que los actuadores

lineales de doble efecto son los componentes más habituales en el control

neumático.

Esto es debido a que:

·

Se tiene la posibilidad de realizar trabajo

en ambos sentidos (carreras de avance y retroceso).

·

No se pierde fuerza en el accionamiento

debido a la inexistencia de muelle en oposición.

·

Para una misma longitud de cilindro, la

carrera en doble efecto es mayor que en disposición de simple, al no existir

volumen de alojamiento.

Cilindro neumático guiado

Uno de los problemas que presentan los cilindros

convencionales es el movimiento de giro que puede sufrir el vástago, ya que el

pistón, el vástago y la camisa del cilindro son de sección circular, por lo que

ninguno de ellos evita la rotación. En algunas aplicaciones la rotación libre

no es tolerable por lo que es necesario algún sistema anti giro.

Uno de los sistemas que aparte de la función anti giro

tiene otras ventajas es el cilindro neumático guiado que contiene dos o más pistones

con sus vástagos, lo que da lugar a una fuerza doble de la de los cilindros

convencionales.

Cilindros de doble efecto multiposición.

Consisten en dos o más cilindros de doble efecto

acoplados en serie. Dos cilindros con carreras diferentes permiten obtener

cuatro posiciones diferentes del vástago.

Cilindros tándem

Está constituido por dos cilindros de doble efecto que

forman una unidad. Gracias a esta disposición, al aplicar simultáneamente

presión sobre los dos émbolos se obtiene en el vástago una fuerza de casi el

doble de la de un cilindro normal para el mismo diámetro.

ACTUADORES NEUMÁTICOS GIRATORIOS.

Los actuadores rotativos o giratorios son los encargados

de transformar la energía neumática en energía mecánica de rotación.

Dependiendo de si el móvil de giro tiene un ángulo limitado o no, se forman los

dos grandes grupos a analizar:

Actuadores de giro limitado

Son aquellos que proporcionan movimiento de giro pero no

llegan a producir una revolución (exceptuando alguna mecánica particular como

por ejemplo piñón – cremallera). Existen disposiciones de simple y doble efecto

para ángulos de giro de 90º, 180º..., hasta un valor máximo de unos 300º

(aproximadamente).

Motores neumáticos

Proporcionan un movimiento rotatorio constante. Se

caracterizan por proporcionar un elevado número de revoluciones por minuto.

Actuadores de giro limitado

Actuador de paleta:

El actuador de giro de tipo paleta quizá sea el más

representativo dentro del grupo que forman los actuadores de giro limitado.

Estos actuadores realizan un movimiento de giro que rara vez supera los 270º,

incorporando unos topes mecánicos que permiten la regulación de este giro.

Están compuestos por una carcasa, en cuyo interior se encuentra una paleta que

delimita las dos cámaras. Solidario a esta paleta, se encuentra el eje, que

atraviesa la carcasa exterior.

Es precisamente en este eje donde obtenemos el

trabajo, en este caso en forma de

Movimiento angular limitado. Tal y como podemos apreciar

en la figura, el funcionamiento es similar al de los actuadores lineales de

doble efecto. Al aplicar aire comprimido a una de sus cámaras, la paleta tiende

a girar sobre el eje, siempre y cuando exista diferencia de presión con

respecto a la cámara contraria (generalmente comunicada con la atmósfera). Si la

posición es inversa, se consigue un movimiento de giro en sentido contrario.

Estos componentes presentan ventajas propias de los

componentes de última generación, tal y como amortiguación en final de

recorrido, posibilidad de detección magnética de la posición (mecánica o

magnética), etc. La detección mecánica se ejecuta mediante elementos móviles

exteriores ajustables en grado mediante nonio graduado.

Los cilindros que funcionan como actuadores giratorios,

de giro limitado, son el cilindro giratorio de pistón-cremallera-piñón en el

que el movimiento lineal des pistón es transformado en un movimiento giratorio

mediante un conjunto de piñón y cremallera y el Cilindro de aletas giratorias

de doble efecto para ángulos entre 0° y 270°. En la siguiente figura el

cilindro pistón-cremallera-piñón:

Motores de aire comprimido

Su ángulo de giro no está limitado, hoy es uno de los

elementos de trabajo más empleados que trabajan con aire comprimido.

Tipos de motores

-embolo

-aletas

-engranajes

Motores de émbolo

Su accionamiento se realiza por medio de cilindros de

movimiento alternativo, el aire comprimido acciona a través de una biela el

cigüeñal del motor.

La potencia de estos motores depende:

a.- de la presión de entrada

b.- del número de émbolos

c.- de la superficie y velocidad de los émbolos.

Existen dos tipos de motores de émbolos

a.- Motor de émbolo axial

b.- Motor de émbolo radial

El funcionamiento de ambos es idéntico.

Constan de cinco cilindros dispuestos axialmente, la

fuerza se transforma por medio de un plato oscilante en un movimiento rotativo.

El aire lo reciben dos cilindros simultáneamente al objeto de equilibrar el par

y obtener un funcionamiento normal. Estos motores se ofrecen para giro a

derechas y a izquierdas.

Motores de aletas

Son de construcción sencilla y por tanto de reducido

peso, constan de un rotor excéntrico dotado de ranuras, el cual gira en una

cámara cilíndrica.

En las ranuras se deslizan unas aletas, que son empujadas

contra la pared interior del cilindro por el efecto de la fuerza centrífuga, y

en otros casos por medio de resortes o muelles, garantizándose así la

estanqueidad de las diversas cámaras.

Es suficiente una pequeña cantidad de aire para empujar

las aletas, y se va dilatando a medida que el volumen de la cámara aumenta.

Motor de engranajes

En estos motores, el par de rotación es generado por la

presión que ejerce el aire sobre los flancos de los dientes de los piñones

engranados, uno de los piñones es solidario con el eje del motor.

Estos motores se utilizan generalmente en máquinas

propulsores de gran potencia, su sentido de rotación es reversible.

2.3.2.- Selección de actuadores

Para obtener el coeficiente de velocidad de la válvula, Cv, requerido para una operación de un

cilindro de aire en un periodo de tiempo específico.

Área = π x radio2

Avance = Viaje del cilindro

A = Constante de caída de presión

Cf = Factor de compresión (Ver tabla)

Tiempo = en segundos

Dimensionando una válvula neumática

cilindro de aire en un periodo de tiempo específico.

Área = π x radio2

Avance = Viaje del cilindro

A = Constante de caída de presión

Cf = Factor de compresión (Ver tabla)

Tiempo = en segundos

Dimensionando una válvula neumática

Indice Cv contra el tamaño del agujero de la válvula contra

las pulgadas de viaje por segundo

Depende de la presión del aire, del diámetro del cilindro

del rozamiento de las juntas. La fuerza teórica del émbolo se calcula con la

fórmula:

Donde,

F teórica = Fuerza

teórica del émbolo

A = Superficie útil del émbolo

p = Presión de trabajo

Considerando un diámetro del

cilindro D [mm], con un diámetro del vástago d [mm] y una presión de trabajo p [Kp/cm2],

seguimos el siguiente procedimiento:

1. Calculamos la superficie del

émbolo:

2. Calculamos la superficie anular del émbolo para el retroceso:

3. La fuerza

teórica de empuje en el avance será

4a. Si suponemos que el rendimiento del cilindro es η, η se

encuentra también a partir del índice de rozamiento γ, donde η = 1 - γ

4b. La fuerza real será

5. La fuerza teórica de retroceso es

5b. Estimando la fuerza de rozamiento a partir de la fuerza

de retroceso

5c. Por lo que, la fuerza real de tracción se encontrará

restando ambas

No hay comentarios:

Publicar un comentario